| 2012年 12月現在 |

脊柱側弯症のためのTLSO(Hiroshima)

側弯症とは・・・?

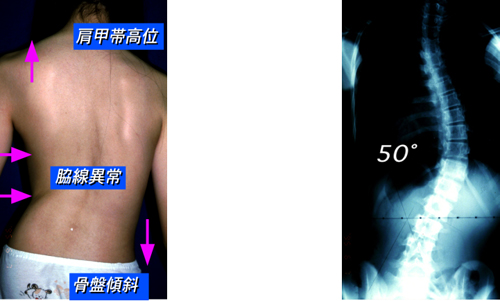

脊柱(背骨)が彎曲する疾患で特に思春期の女子に多く発症する。放置しておくと多くの症例は悪化をたどるため早期発見と早期受診が望ましい。本人に痛みなどの症状が無いので気づきにくく周囲の人間(特に両親)の観察が必要です放置し病状が進行すると体のバランスや外見上の問題だけでなく、心肺機能の低下や腰痛などの弊害を引き起こします。

側弯症かもしれない・・・?

以下の項目に当てはまる、もしくは気になるようでしたら後ろ向きでお辞儀させ背中に隆起(こぶ)がないか確認して下さい。又、気になるようでしたらお近くの整形外科を受診しましょう。

脊柱(背骨)が彎曲する疾患で特に思春期の女子に多く発症する。放置しておくと多くの症例は悪化をたどるため早期発見と早期受診が望ましい。本人に痛みなどの症状が無いので気づきにくく周囲の人間(特に両親)の観察が必要です放置し病状が進行すると体のバランスや外見上の問題だけでなく、心肺機能の低下や腰痛などの弊害を引き起こします。

側弯症かもしれない・・・?

| 家庭で出来るチェックポイント | |

|

以下の項目に当てはまる、もしくは気になるようでしたら後ろ向きでお辞儀させ背中に隆起(こぶ)がないか確認して下さい。又、気になるようでしたらお近くの整形外科を受診しましょう。

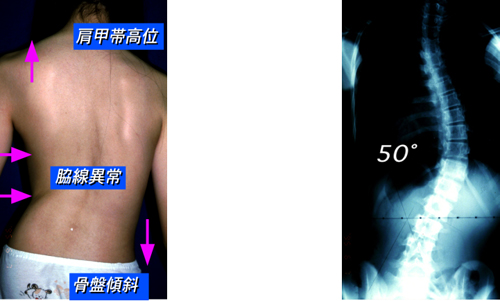

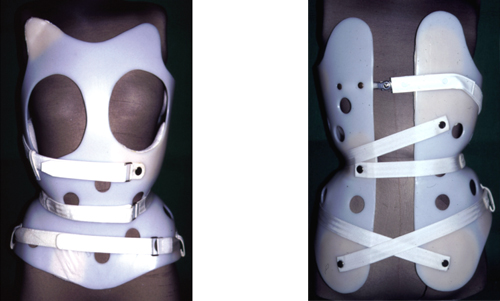

側彎矯正装具TLSO(Hiroshima)

我が社では1979年よりTLSO(Hiroshima)の開発に関与し、製作を行っており、年間約100例、現在まで延べ3500症例の製作実績があります。

病状・症例により様々な矯正装具がありますが、わが社では、いずみ整形外科クリニック院長、泉恭博院長のご指導のもと、TLSO(Hiroshima)式を製作しています。

側弯症の装具は大きく装着が大変であり、思春期の女子には継続した装着は難しいためその問題を解消しようと装具を考案されました。

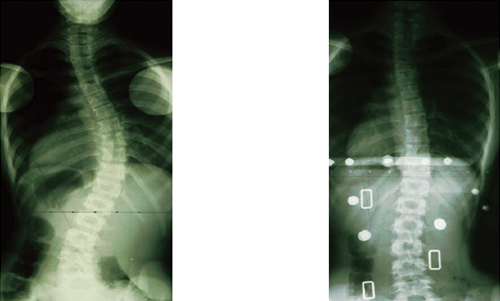

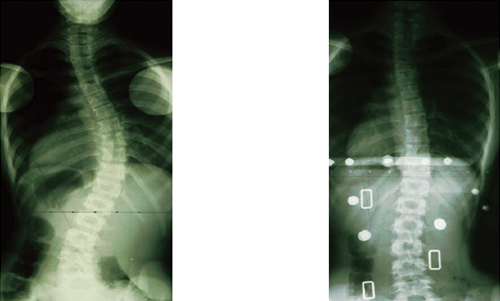

代表症例

装具の採型から仮合わせ、完成までには、一般的には約2週間が必要である。Boston Brace Systemのように側彎症と診断され装具療法の適用がきまった時点で必要な装具が即日に完成、着用されるのが理想であろう。TLSO(Hiroshima)では12型の標準モデルを設定して対応可能な状態を確立している。小児例などの特殊な体型の症例においてその都度モデルを製作しなくてはならないが、それ以外においては即日に装具を着用させることが可能であり、本systemの大きな特徴の一つである。

病状・症例により様々な矯正装具がありますが、わが社では、いずみ整形外科クリニック院長、泉恭博院長のご指導のもと、TLSO(Hiroshima)式を製作しています。

側弯症の装具は大きく装着が大変であり、思春期の女子には継続した装着は難しいためその問題を解消しようと装具を考案されました。

代表症例

装具の採型から仮合わせ、完成までには、一般的には約2週間が必要である。Boston Brace Systemのように側彎症と診断され装具療法の適用がきまった時点で必要な装具が即日に完成、着用されるのが理想であろう。TLSO(Hiroshima)では12型の標準モデルを設定して対応可能な状態を確立している。小児例などの特殊な体型の症例においてその都度モデルを製作しなくてはならないが、それ以外においては即日に装具を着用させることが可能であり、本systemの大きな特徴の一つである。

ドライカーボンによる義肢装具の製作

特徴:

わが社では近年、ドライカーボンを使用した義肢や装具の研究開発を行ってきた。

ドライカーボンとはカーボンプリプレグ(カーボンクロスに樹脂を染み込ませたもの)を高温で圧縮成型したものである。ドライカーボンは熱硬化させる際に圧縮することで繊維密度が上がり、余分な樹脂や繊維中の空気が取り除かれるので、高強度で、超軽量な製品が出来上がります。現在ではこの材料特性を活かして、モータースポーツ、ヨット、航空業界、宇宙開発などの最先端産業に利用されている。

今回はこの材料を使用して、義足のソケット、短下肢装具の製作を行った。

短下肢装具:

20代男性の患者に製作した。当初は5mmのポリプロピレン(以下PP)にて短下肢装具を使用していたが、患者の活動度が高く足関節部の破損が頻繁に起こったため、足関節周辺部のみ倍の厚さ10mmにて製作した。(図1)しかし、重量が重く、破損の問題も解決できなかったため、ドライカーボンを使用した短下肢装具の製作となった。

結果、PPでは重量が315gだったが、ドライカーボンでは200gと軽量に仕上がった。

また、強度についても十分であり、製作1年目に至る今まで、破損はない。(図2)

強度比較:

ドライカーボンとアクリル樹脂の強度を比較するために圧縮試験機にて3点曲げ試験を行った。比較のために用意した試験片はドライカーボン1mm、2mmとアクリル樹脂3mm、アクリル樹脂にトレカテープを挿入した4点である。なお、この試験はJIS K7074に規定する方法にて行った。グラフは各材料の荷重と変位幅を表したものである。縦軸が荷重で横軸は変位量である。(グラフ1)

わが社では近年、ドライカーボンを使用した義肢や装具の研究開発を行ってきた。

ドライカーボンとはカーボンプリプレグ(カーボンクロスに樹脂を染み込ませたもの)を高温で圧縮成型したものである。ドライカーボンは熱硬化させる際に圧縮することで繊維密度が上がり、余分な樹脂や繊維中の空気が取り除かれるので、高強度で、超軽量な製品が出来上がります。現在ではこの材料特性を活かして、モータースポーツ、ヨット、航空業界、宇宙開発などの最先端産業に利用されている。

今回はこの材料を使用して、義足のソケット、短下肢装具の製作を行った。

短下肢装具:

20代男性の患者に製作した。当初は5mmのポリプロピレン(以下PP)にて短下肢装具を使用していたが、患者の活動度が高く足関節部の破損が頻繁に起こったため、足関節周辺部のみ倍の厚さ10mmにて製作した。(図1)しかし、重量が重く、破損の問題も解決できなかったため、ドライカーボンを使用した短下肢装具の製作となった。

結果、PPでは重量が315gだったが、ドライカーボンでは200gと軽量に仕上がった。

また、強度についても十分であり、製作1年目に至る今まで、破損はない。(図2)

図1 ポリプロピレン |

図2 ドライカーボン |

大腿義足: 30代の男性で活動度は高い。 現在使用中のソケットはアクリル樹脂を使用して、重量は950g。ドライカーボンソケットでは430gとなり約半分の重量となった。使用者からは以前のソケットよりかなり軽く、趣味の山登りでも、義足側、健足側の疲労が今までより、軽減されたということであった。それに加えて、カーボン柄の外観にも満足しているとの感想を得た。(図3) |

図3 大腿義足 |

下腿義足: TSB式下腿義足、20代前半の男性、活動度は高い。 現在使用しているアクリル樹脂製のソケットは390g。 ドライカーボンソケットではその約7割の280gであった。使用者からは以前のソケットよりも軽量で剛性が高く、スポーツをするのに従来のソケットよりも、動きやすい感じがするとの感想を得た。また、前者同様に見た目がよいので、夏はフォームカバーを外して使用してるとのことであった。(図4) |

図4 下腿義足 |

強度比較:

ドライカーボンとアクリル樹脂の強度を比較するために圧縮試験機にて3点曲げ試験を行った。比較のために用意した試験片はドライカーボン1mm、2mmとアクリル樹脂3mm、アクリル樹脂にトレカテープを挿入した4点である。なお、この試験はJIS K7074に規定する方法にて行った。グラフは各材料の荷重と変位幅を表したものである。縦軸が荷重で横軸は変位量である。(グラフ1)

ドライカーボンによるシューホンタイプAFO製作

【はじめに】

ドライカーボンは軽量かつ高強度な素材だが、コストおよび製作に必要なオートクレーブ釜(圧力オーブン)設備の問題があり義肢装具の材料としての報告は少ない。今回わが社では前回の第25回日本義肢装具学会にて発表したドライカーボンのソケットの製作に続き、ドライカーボン用途の幅を広げるために撓みの必要なシューホンタイプAFOの材料として使用したのでこれを報告する。

【ドライカーボンとは】

ドライカーボンとは

プリプレグ(後述)を必要枚数積層し、バキュームバックに入れ陰圧をかけ、更にオートクレーブ釜(圧力オーブン)加圧して過熱し成型する。この時に、陰圧を掛けることで繊維密度を上がり余分な樹脂や繊維中の空気が取り除かれる、これによって薄くて軽く高強度になる。

プリプレグとは

半硬化の熱硬化性樹脂(エポキシ樹脂など)をカーボンクロスに予め含浸させたシートのことでプリプレグという。樹脂が半硬化状態なのでべた付かず、裁断してもカーボン繊維が飛び散らず加工しやすい。

プリプレグは予め樹脂を含浸することによりクロスの目開きを防止できるので繊維密度のばらつきが少ない製品が出来る。

ドライカーボンの問題点

ドライカーボンは弾性率が高く可撓性が低いため限界を超えると突然破損、再加熱による軟化をしないため成型後の調整が出来ない、またコストが高い、プリプレグには使用期限が3カ月で冷所保存が定められており使用期限内でも保管状況などによっては状態が悪くなり、又加圧陰圧加熱形成が必要で製作時間が長いなどの問題もある。

ウエットカーボン

この業界で一般的に行っている樹脂注型のこと。カーボンクロス数枚積層したあと、アクリル樹脂などを真空製形器使って成型したカーボン製品のこと。専門の設備か不要で低コストである熱硬化性樹脂で成型するので再加熱による微調整が可能である。

しかし、製法上、余分な樹脂を取り除くのが限界があるため重量が軽くならず、カーボン繊維の密度が低いのでドライカーボンほど強度は高くならない。

【結 果】

ドライカーボンを使用するとPPよりも硬度を得ることができまた軽量な短下肢装具を作製することができた。PPでは強度が足りない高活動の患者に対しても十分な強度を持ち、スリムかつ軽量なシューホンを提供することが出来た。

しかし、十分満足できる結果を得られたわけでなく、ドライカーボンは弾性率が高いため可撓性の低い装具になるという問題が生じ課題が残る結果となった。

この問題に対し、撓みを重視したトリミングラインの開発やプリプレグ積層時にドライカーボンの撓みやすい走路の開発の必要性を感じた。

【考 察】

下腿義足、大腿義足のドライカーボンソケットに続きシューホンにたいしてドライカーボンを使用した。これによって今後、ドライカーボンに撓みをもたせることができれば装具に対しても幅広くこの素材を使用することが出来るのではないかと考える。上腕能動義手にドライカーボンを使用してソケット及び前腕部を製作してみたが、軽くて強度も得られて満足するものができた。しかし装着者からカーボンの黒色をどうにかしてもらえないかと色の問題を提議されたので今後はドライカーボン製品の着色に関しても考えていかなければならないと思う。又、軽量と薄さなど活かすことでコンパクトさを求められるような手・指装具でも使用範囲を拡げていくことが出来ると思う。製作時間の短縮、原材料のコスト軽減、数多いプリプレグの種類が一個人では入手困難であるので完成製品に限界があるのが今後の課題となる。

ドライカーボンは軽量かつ高強度な素材だが、コストおよび製作に必要なオートクレーブ釜(圧力オーブン)設備の問題があり義肢装具の材料としての報告は少ない。今回わが社では前回の第25回日本義肢装具学会にて発表したドライカーボンのソケットの製作に続き、ドライカーボン用途の幅を広げるために撓みの必要なシューホンタイプAFOの材料として使用したのでこれを報告する。

【ドライカーボンとは】

ドライカーボンとは

プリプレグ(後述)を必要枚数積層し、バキュームバックに入れ陰圧をかけ、更にオートクレーブ釜(圧力オーブン)加圧して過熱し成型する。この時に、陰圧を掛けることで繊維密度を上がり余分な樹脂や繊維中の空気が取り除かれる、これによって薄くて軽く高強度になる。

プリプレグとは

半硬化の熱硬化性樹脂(エポキシ樹脂など)をカーボンクロスに予め含浸させたシートのことでプリプレグという。樹脂が半硬化状態なのでべた付かず、裁断してもカーボン繊維が飛び散らず加工しやすい。

プリプレグは予め樹脂を含浸することによりクロスの目開きを防止できるので繊維密度のばらつきが少ない製品が出来る。

ドライカーボンの問題点

ドライカーボンは弾性率が高く可撓性が低いため限界を超えると突然破損、再加熱による軟化をしないため成型後の調整が出来ない、またコストが高い、プリプレグには使用期限が3カ月で冷所保存が定められており使用期限内でも保管状況などによっては状態が悪くなり、又加圧陰圧加熱形成が必要で製作時間が長いなどの問題もある。

ウエットカーボン

この業界で一般的に行っている樹脂注型のこと。カーボンクロス数枚積層したあと、アクリル樹脂などを真空製形器使って成型したカーボン製品のこと。専門の設備か不要で低コストである熱硬化性樹脂で成型するので再加熱による微調整が可能である。

しかし、製法上、余分な樹脂を取り除くのが限界があるため重量が軽くならず、カーボン繊維の密度が低いのでドライカーボンほど強度は高くならない。

| ドライカーボン | ウエットカーボン | 弾性率 | |

| コスト | 高コスト | 低コスト | 53.1kN/㎟ |

| 設備 | オートクレーブが必要 | 一般的な設備で十分 | 49.1kN/㎟ |

| 再加熱にる調整 | 不可 | 可能 | 02.2kN/㎟ |

| 重量 | 軽い | 重い | 02.6kN/㎟ |

| 薄さ | 薄くても高強度 | 強度を得るには厚くなる | |

| 繊維密度 | 高い | 低い | |

| 硬化時間 | 1時間30分 | 30分 | |

| 樹脂量 | 少ない | 多い |

| 表1 ドライとウエットの比較 |

| 【製 作】 通常の陽性モデルを修正し、修正後のモデルにPVAシートをかぶせその上からプリプレグシートを数枚積層(図1)し、そのうえからPVAシートをかぶせ陰圧をかける。この状態でオーブンに入れ100度で加熱し半硬化状態の樹脂を溶解させ余分な樹脂を吸引する。そして130度に温度を上げ樹脂を硬化させる。硬化後自然冷却後モデルを取り出し、トリミング後を仕上げる。 |

図1 製作の様子 |

| 【症 例】 外傷による腓骨神経麻痺、20代、男性、活動度大、職業・重労働 当初両側支柱付き短下肢装具を装着していたが社会復帰をするために軽量かつ強固な装具の処方があり支柱なし短下肢装具をPP5ミリを用いてのシューホンを作製した。しかしPP5ミリでは重労働で着用して酷使するため足関節部分の破損を繰り返した。 したがって我々は幾度となくコルゲーションの太さを替えるなど再作成を試みた。結局破損部分にPP5ミリを二重して厚さ7ミリに補強してコルゲーションを太くして使用している(図2)。 この装具は適度に足関節が撓み患者の受け入れは良かったが対応年数まで装具がもたず、耐久性に問題があった。破損個所は補強部分の境目から破損していた。この装具は、補強をしたことにより装具の重量が275gと重く、外観上足関節部分が厚くなるなどの問題があった。 |

図2 使用中のシューホン |

|

【試作1】 破損部位である足関節部位を重点的に補強するようにプリプレグシートを張り合わせた、全体の厚さを1ミリ、足関節部分の厚さを1.3ミリ重量は145gだった。 この製作方法では、足関節補強部分との境目である下腿部分に力が集中し、突然亀裂が生じ破損したと思われる(図3)。 この破損は熱硬化性樹脂であるドライカーボン独特の破損の仕方である。ドライカーボンは弾性率が高く限界を超える応力が掛かると、塑性変形をせずに突然破損するためである。ドライカーボンを扱う上で注意すべき点だと考える。 |

図3 破損例 |

| 【試作2】 前回の経験よりプリプレグ積層段階で枚数を増やし補強部位との間に差をつけずシューホン全体を厚さミ1.7ミリ重量240グラムにして製作した。 歩行中に破損することなく使用することが出来た。ドライカーボンシューホン(図4)では足関節部分を厚くせずに十分な強度を得られた。使用者からは足関節部分の厚みが減りスリムになりよかったが、一方でPPシューホンよりもたわみが足りず歩行時に歩きづらい一面もあった。 |

図4 ドライカ-ボンシューホン |

ドライカーボンを使用するとPPよりも硬度を得ることができまた軽量な短下肢装具を作製することができた。PPでは強度が足りない高活動の患者に対しても十分な強度を持ち、スリムかつ軽量なシューホンを提供することが出来た。

しかし、十分満足できる結果を得られたわけでなく、ドライカーボンは弾性率が高いため可撓性の低い装具になるという問題が生じ課題が残る結果となった。

この問題に対し、撓みを重視したトリミングラインの開発やプリプレグ積層時にドライカーボンの撓みやすい走路の開発の必要性を感じた。

【考 察】

下腿義足、大腿義足のドライカーボンソケットに続きシューホンにたいしてドライカーボンを使用した。これによって今後、ドライカーボンに撓みをもたせることができれば装具に対しても幅広くこの素材を使用することが出来るのではないかと考える。上腕能動義手にドライカーボンを使用してソケット及び前腕部を製作してみたが、軽くて強度も得られて満足するものができた。しかし装着者からカーボンの黒色をどうにかしてもらえないかと色の問題を提議されたので今後はドライカーボン製品の着色に関しても考えていかなければならないと思う。又、軽量と薄さなど活かすことでコンパクトさを求められるような手・指装具でも使用範囲を拡げていくことが出来ると思う。製作時間の短縮、原材料のコスト軽減、数多いプリプレグの種類が一個人では入手困難であるので完成製品に限界があるのが今後の課題となる。

Copyright (c) Apparatkonisi. All Rights Reserved.